Le CEA tenait cette semaine une conférence de presse pour faire le point sur ses avancées en matière de batterie. Choix des matériaux, coûts, production de masse, capacité, puissance ou encore recyclage, tous les aspects ont été passés au crible. Des évolutions notables sont prévues tout le long de la décennie à venir.

On est loin aujourd’hui de l’époque où les piles et batteries étaient surtout utilisés pour de petits appareils électriques ou électroniques comme les lampes torches. Elles sont maintenant partout, à commencer par les smartphones. Et la demande à venir sur les véhicules électriques et les objets connectés ne peut que maximiser celle des batteries.

Le CEA (Commissariat à l'énergie atomique et aux énergies alternatives) travaille sur ce sujet depuis 20 ans. Il a tenu cette semaine une conférence de presse pour dresser un court bilan sur l’état des recherches et les pistes de développement. Surtout, il tenait à montrer une approche globale sur le sujet, comprendre une réflexion sur l’intégralité du cycle de vie, et pas uniquement sur des questions de puissance ou de capacité.

La stratégie globale du CEA

Hélène Burlet, experte batterie à la direction scientifique du CEA, a ainsi expliqué que cette stratégie sur les batteries était dictée par les besoins sociétaux, qui ne recouvrent pas que la capacité brute à fournir de l’énergie.

« Imaginer, concevoir, fabriquer la batterie du futur comporte de nombreuses facettes. Elle doit d’abord présenter la plus grande sécurité possible et toutes les garanties. Nous avons absolument besoin de développer des performances accrues, une densité d’énergie supérieure (quantité d’énergie embarquée), nous devons répondre à des problématiques de puissance (notamment le temps de recharge) et évidemment travailler sur la durabilité et la recyclabilité », commente l’experte.

Au sujet de l’empreinte environnementale, elle précise d’emblée qu’elle « recouvre l’ensemble du cycle de vie, de la fabrication au recyclage, en passant par sa durée de vie. Bilan carbone, énergie, gaz à effet de serre sont à mesurer pendant tout le cycle. Il faut limiter au maximum la quantité de matières premières utilisées, et tout ça doit se faire à des coûts maîtrisés ». Un défi.

Comme NegaOctet, le CEA doit certainement être confronté à un problème sur l’analyse de la fin de vie des batteries. La base de données reconnait en effet que la moitié de la gestion des déchets « ne partent pas dans une filière légale » et ne sont donc pas pris en compte.

Dans ce contexte, le CEA a un rôle à jouer. Ses divers partenariats avec l’industrie, des laboratoires de recherche et universités lui permettent de constituer un vivier de chercheurs sur le sujet. À ce jour, 200 chercheurs permanents travaillent ainsi sur les divers aspects des batteries. Le Commissariat fait de la recherche sur toute la chaine de valeur. « Nous travaillons sur les matériaux, l’assemblage de cellules ou encore la mesure de différents signaux comme la chaleur. On travaille aussi beaucoup sur la fin de vie des batteries », ajoute Hélène Burlet.

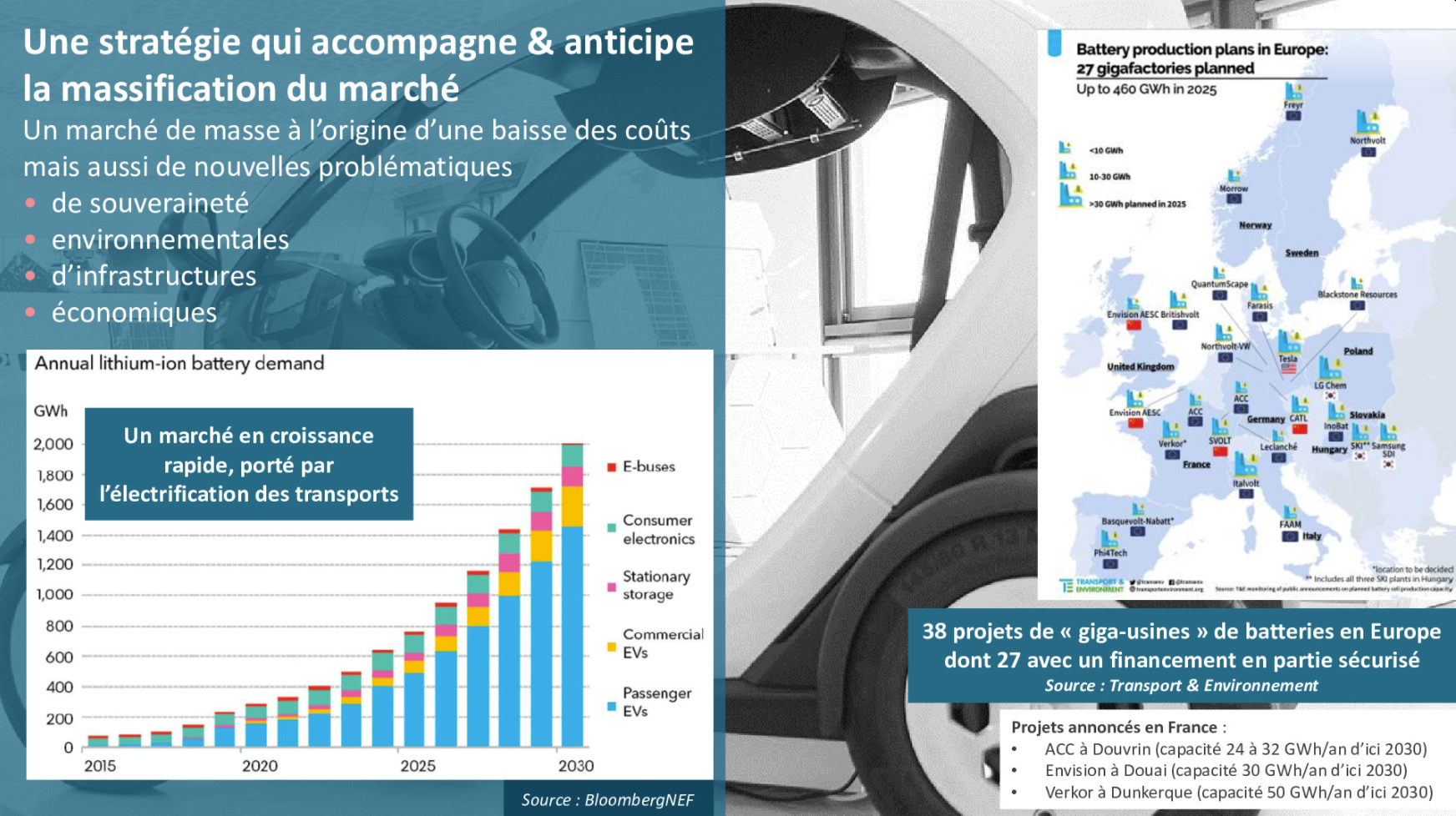

Pour le CEA, le besoin en batteries va être tiré par l’électrification de la mobilité. La demande en véhicules électriques devrait exploser d’ici 2030, et d’autant plus que le mouvement croissant fera baisser les coûts de production, favorisant d’autant plus les achats. Le Commissariat veut d’autant plus s’insérer dans ce domaine que la plupart des technologies actuellement utilisées proviennent d’Asie. Il y a donc un enjeu clair de souveraineté nationale et européenne.

« Les travaux du CEA doivent profiter », indique Hélène Burlet. « Toute cette R&D est alimentée par les contextes français et européens. L’Europe prend des initiatives avec des financements privés et des IPCEI [Important Projects of Common European Interest, ndlr] pour développer les batteries. En France, le plan de relance et France 2030 viennent aussi alimenter la recherche. Beaucoup de financements, mais également beaucoup de défis à relever ».

Pour ses recherches, le CEA dispose notamment de 1 000 m² de salles anhydres (moins de 2 % d’humidité, le lithium étant explosif au contact de l’eau) pour les électrodes et l’assemblage des cellules, des plateformes de tests abusifs pour les batteries, 1 500 m² de laboratoire dédié au génie des procédés pour le recyclage et comprendre comment une batterie fonctionne vraiment, sans parler de grandes ressources numériques pour simuler des comportements. Les connaissances accumulées sont ensuite transférées dans l’industrie, qui les déploie dans la société.

Batterie du futur : matériaux et cellules

Simon Perraud, directeur adjoint du CEA Liten (énergies nouvelles), nous a ensuite exposé plusieurs pistes de développement pour ces batteries de futur. Dans l’immédiat, « on met l’accent sur les batteries tout solide ».

Pour résumer, les batteries actuelles font partie de la génération 3. L’électrolyte – la substance utilisée pour le transit des électrons entre l’anode et la cathode – est liquide. La fabrication en est simple, mais elle présente de nombreux défauts, surtout en matière de sécurité, recyclabilité et de quantité de matériaux utilisés.

« Nous visons la génération 4 avec un électrolyte solide, pour aboutir à des batteries entièrement solides, avec une phase intermédiaire où l’électrolyte sera gélifié ». Il y a deux grands intérêts au tout solide : « D’abord une augmentation de l’autonomie. Nous envisageons de passer de 250 Wh/kg aujourd’hui à 450 en 2030. Soit presque un facteur 2 [sur la densité, ndlr], une hausse majeure en quelques années. Ensuite, une amélioration significative de la sécurité, l’électrolyte solide étant beaucoup plus stable ».

La prochaine grande étape : les batteries solides

Le passage aux batteries solides se fera dans un premier temps avec des matériaux existants. Le CEA travaille ainsi sur du tout solide lithium-ion. Plus tard, probablement « dans une dizaine d’années », on verra émerger d’autres matériaux, comme une approche prometteuse sur le lithium-soufre, pour l’instant encore en recherche et développement.

« La plupart des acteurs du marché travaillent sur le tout solide, indique Simon Perraud. C’est clairement l’évolution suivante, et des entreprises de toutes les tailles participent (dont de très grandes, comme Samsung et Panasonic). Le tout solide est une grande avancée. Il y a plusieurs sous-technologies et, dans les feuilles de route du CEA, il y a un certain nombre d’étapes intermédiaires, dont les électrolytes gélifiés, avec des anodes en graphite ou graphite/silicium comme on en utilise déjà. L’une des grosses améliorations visées est le remplacement de l’anode par du lithium métallique, mais ce n’est pas pour tout de suite ».

La question des matériaux, justement, sera accélérée par le projet Big-Map dans le cadre des objectifs Batteries 2030, qui doit permettre la découverte de nouveaux matériaux via l’intelligence artificielle. En clair, détecter les plus à même de remplir des missions sans avoir à tâtonner uniquement par l’approche essai/erreur. Actuellement, nous précise Simon Perraud, il faut en moyenne une décennie pour passer du laboratoire au marché. Un délai que Big-Map devrait raccourcir.

Améliorer aussi les systèmes batteries

Le CEA travaille également sur un autre aspect, moins visible : le BMS, ou Batterie Management System. Il assure la gestion de la batterie pour qu’elle puisse opérer, idéalement, dans des conditions optimales de performances et de sécurité. Il génère un « véritable carnet de santé » de l’équipement, selon Simon Perraud.

Cette partie est en cours d’amélioration. Le Commissariat veut par exemple intégrer des capteurs au cœur de la batterie pour que de nouvelles informations soient amenées au BMS, qui aurait alors plus d’ampleur pour réagir, via des améliorations matérielles électroniques et sur les interfaces de communication. Pour le CEA, il y a une importante carte à jouer sur la convergence entre le numérique et l’énergie.

Gérer la fin de vie des batteries

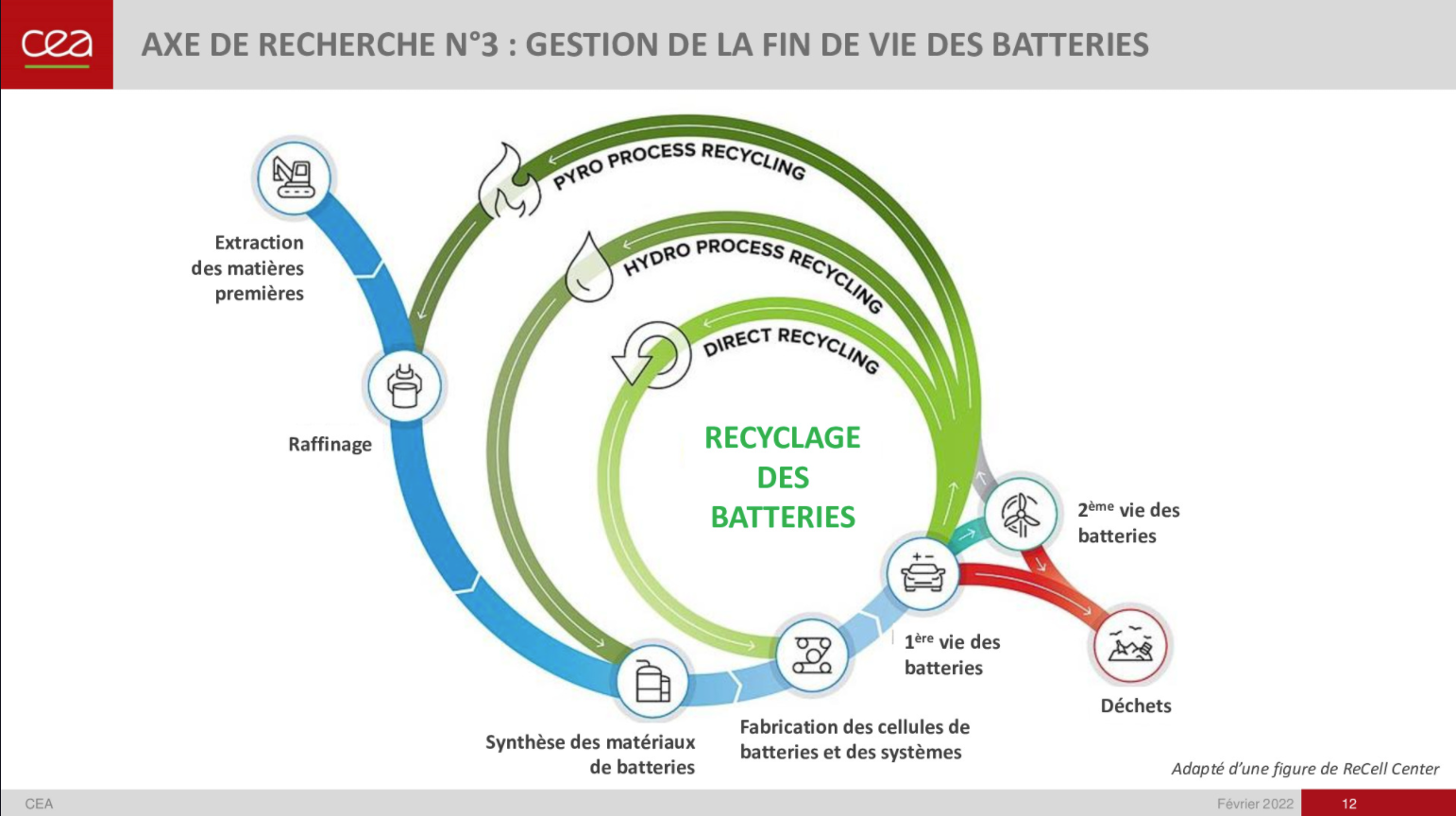

Le cycle de vie d’une batterie est plus large que sa simple durabilité à l’usage. Pour le CEA, il recouvre toutes les étapes : extraction des matières premières, raffinage, synthèse des matériaux et fabrication des cellules sont des étapes à prendre en compte avant d’arriver à la première vie d’une batterie, c’est-à-dire l’usage pour lequel elle est prévue.

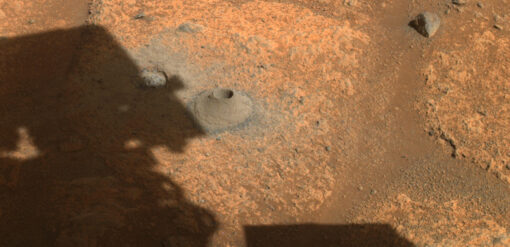

Et une fois cette première vie passée ? Simon Perraud explique : « Il y a deux grandes options. On peut envoyer les batteries en filière de recyclage, pour en récupérer notamment les matières qui le peuvent et les réinjecter dans la production. Ou bien on les envoie vers une deuxième vie, après reconditionnement, par exemple pour le stockage des énergies solaire et éolienne ».

Nous avons posé la question : sur quels axes le CEA travaille-t-il pour renforcer cet aspect, devenu crucial ? Perraud nous répond : « Il y a plusieurs axes de développement. D’abord l’établissement de protocoles de nouveaux tests pour savoir rapidement dans quelle direction envoyer les batteries, recyclage ou deuxième vie ».

« Ensuite, continue-t-il, nous travaillons avec nos partenaires sur une manière de fermer la boucle. Augmenter encore le pourcentage de matériaux que l’on récupère dans le recyclage pour les réinjecter dans la production. Récupérer et réutiliser autant que possible. Nous avons tout un projet de recherche pour vérifier que les batteries ainsi refaites aient les performances attendues. Le cadre actuel date de 2006 et sera remplacé cette année ou l’année prochaine par un nouveau règlement, obligeant les producteurs à inclure une quantité minimum de matériaux issus des filières de recyclage ».

Enfin, un dernier aspect, « l’écoconception : comment concevoir une batterie pour qu’elle soit facilement démontable et recyclable ». Une réflexion nourrie par les autres travaux, puisque la conception dépend de multiples facteurs. Mais alors, la découverte de nouveaux matériaux ou l’utilisation prévue de certains matériaux – comme le soufre – sont-elles des pistes vers une production plus vertueuse ?

Oui, mais il faudra attendre plusieurs années : « La technologie lithium-soufre est encore en phase de recherche et développement. Des entreprises se positionnent déjà, dont des startups, mais il reste des verrous technologiques. Elle devrait permettre d’augmenter la quantité d’énergie massique, où elle offre clairement un avantage. En remplaçant l’électrode positive en NMC (nickel, manganèse, cobalt) par des modèles en soufre, on réduirait également de beaucoup les coûts et les besoins en matériaux critiques. On vise la décennie qui vient pour une mise sur le marché ».

Il s’agit ici de travaux de recherche sur les prochaines générations de batteries, qui doivent donc faire leurs preuves. On ne rappellera jamais assez que la prudence est de mise sur ce secteur où des acteurs n’hésitent pas à promettre monts et merveilles pour, bien souvent, peu de changement quand le projet n’est tout simplement pas abandonné en cours de route. On ne compte plus le nombre de promesses de révolution tombées dans les oubliettes.

Commentaires (32)

#1

Malheureusement. Cela fait près de 20 ans que je vois régulièrement des “révolutions” sur la capacité ou la durée de charge.

Résultat des courses 20 ans après ? Rien n’a changé… Et on continue d’agir comme si la révolution permettant d’avoir enfin un stockage efficace (par rapport à aujourd’hui) de l’énergie électrique aura lieu demain.

#1.1

entre une AA NiCd de 1000mAh y’a 20 ans

et une AA NiMH d’aujourd’hui qu’on trouve en 2000mAh

on à doublé la capacité, perdu “l’effet mémoire”, gagné en cycles (il me semble, de l’ordre de 200 ou 500 avant et on doit être vers 1000 ou 2000 maintenant) et en vitesse de charge.

et ça c’est c’est pour ce qu’on trouve en supermarché

on a quand même maintenant des cellules 18650 qui peuvent balancer tout ce qu’elles contiennent en 2 minutes (20 ou 30 Ah, avec une capacité de 1400 ou 1800 mAh)

ou en ce même format 18650 une plus grande capacité de l’ordre des 3000 mAh (mais “que” 2, 3, 5 Ah suivant les modèles) donc quand même une bonne patate pendant 1⁄2 à 1h

alors certes, on n’est pas au “10” ou “20” qu’on nous annonce régulièrement en expérimentation, mais “rien n’a changé” c’est quand même réducteur

#2

Je trouve cette affirmation assez étonnante : on arrive à faire tenir dans des véhicules assez compacts des batteries qui étaient réservées à des paquebots comme la Tesla model S il y a une demi douzaine d’années, on charge des batteries de VE à 3C, c’est quand même un gros changement en qql années.

D’autant que ça s’est fait juste sur une amélioration de la technologie Li-ion notamment NMC, et que les batteries solides deviennent une réalité (ce n’est plus 3 échantillons dans un labo, il y a des prototypes de véhicules qui roulent avec, et les industriels s’engagent dessus).

#2.1

Je ne nie pas qu’il y ait eu des évolutions. Je nie qu’il y ait eu des révolutions. Différence subtile ! Depuis 20 ans, on entend régulièrement des promesses d’une nouvelle approche permettant de faire un x10 sur la capacité ou de charger une batterie en 15s.

Résultat des courses, on attend encore aujourd’hui ces technologies. Est-ce un problème de passage à l’échelle, de tenu de charge, du nombre de cycle, économique, etc… je ne sais pas. Je constate juste que les belles promesses que l’on peut entendre depuis 20 ans ne sont pas là.

En 20 ans, on a réussi à doubler la charge et gagner quelques cycles. Je trouve que cela est bien peu avec le besoin urgent qui va se faire ressentir via l’explosion de la demande de batteries à venir, avec notamment l’abandon des véhicules thermiques prévues d’ici quelques années.

Donc sur ce sujet, j’avoue que je fais preuve de scepticisme. Tant que la technologie ne sera pas là et pas utilisée/utilisable à grande échelle, c’est presque comme si elle n’existait pas.

Et quand je disais que “rien n’a changé”, je ne parlais pas des batteries (oui, des choses ont changés), mais des effets d’annonce. Rien n’a changé. Là, on nous fait miroiter des choses comme :

Penser que l’on va trouver une solution parce que c’est de la science et qu’on va bien finir par trouver est de la pure folie. Il faut envisager la possibilité qu’il ne soit pas possible d’obtenir des batteries avec de plus grandes capacités, en charge rapide et qui n’utilisent pas de métaux ou terres rares.

Ou qu’il ne faudra pas 10 ans mais 100 pour y arriver. S’engouffrer dans une voie sans savoir si elle présente une issue est un pari risqué.

#2.2

je comprend mieux ce que tu voulais dire dans ce cas, et je suis globalement plutôt d’accord avec toi du coup :)

le plus “lassant” dans les effets d’annonce, c’est qu’à chaque fois ça parle d’un point précis, d’un gain énorme, mais dans une situation très précise qui ne correspond pas à ce qu’on entend généralement quand on parle de “batterie”, et encore moins dans une batterie accessible ou utilisable par un particulier

car la recharge ultra rapide de haute puissance (charge en 15s), ça existe, avec des super condensateurs, mais un super condensateur ne peut pas contenir l’équivalent d’une li-ion de 3.7v 3000mAh dans le volume / poids de nos téléphones portables

exemple, un amis de mon père à remplacé la batterie d’une perceuse dont les cellules étaient fatiguée par un gros super-condensateur, la charge est instantanée (ou presque), la puissance est phénoménale (c’est le boulot d’un condensateur de tout balancer très vite), mais l’autonomie est bien moindre. par contre à l’usage, au lieu d’avoir besoin de 3 batteries et en changer toutes les 20⁄30 minutes (ou de bosser les 20⁄30 minutes puis d’attendre 1h que ça recharge) ben prendre 10 secondes à recharger toutes les 5 minutes n’est peut-être pas si contraignant (là j’ai pas de retour d’expérience chiffré, c’est mon extrapolation sur ce qu’on m’a dit de la perceuse en question)

#3

Je pense que ce qu’a voulu dire fdorin, c’est qu’on nous annonce régulièrement “une révolution”, mais la réalité c’est plutôt une évolution en douceur.

#4

Faut dire que les annonces sont faites par des sociétés qui cherchent des financements, donc elles abusent des superlatifs tant qu’elles peuvent… La réalité fini par nous rattraper.

#5

Je suis déçu, ma case “graphène” est restée non remplie dans mon “batterie-bingo”

#5.1

Dans le batterie-morpion ça cause boules puantes, c’est dire si les sphères sont hautes :

Quid des 18650 au sodium ? J’ai cru lire que CATL s’était lancé malgré les apports conséquents du groupement Français au sujet.

#6

Vouloir des batteries qui chargent en qql minutes, c’est principalement des délires de personnes qui voudraient des voitures élec exactement comme leurs diesels (1000km d’autonomie et recharge en 5 minutes). Or, même en admettant un gros effort d’efficience genre 15 kWh/100 sur autoroute, ça signifierait quand même injecter dans les 120 kWh en 5 minutes, donc une puissance de charge de 1.44 MW (probablement 3MW en pic et moins après), ce qui pose un problème quand on imagine des stations de recharge de 15 ou 20 prises sur toutes les aires de service.

Il y a des techno dont certaines sont faisables techniquement mais hors de prix, ou reposant sur des infras irréalistes (voir ci dessus). Ce qui est important pour passer à l’industrialisation et le marché de masse, c’est une faisabilité technique et économique. C’est ce qu’on voit aujourd’hui notamment sur le VE qui cristallise toutes les contraintes et les développements des batteries.

On a fait plus que ça, on est plutôt proche d’avoir multiplié par 10 les cycles (sur les batteries stationnaires, il est déjà question de ~5000 cycles), multiplier par 3 ou 4 la puissance de charge (ça commence à coincer plus côté infrastructure et câblage) en C et à multiplier par 3 ou 4 la densité énergétique (sur la chimie NMC, je suis moins sûr pour le LFP)

Qu’est-ce que tu considérerais comme passage à grande échelle ?

Dans le monde des licornes, tout est effets d’annonces, paillettes et superlatifs, parfois pour masquer un gros caca

Il n’y a pas de terres rares dans les batteries (hors NiMH, mais ça n’existe plus). Il y a des métaux dont certains sont en tension (Cobalt, Nickel) ou posent des problèmes d’investissements suffisants par le secteur minier (Lithium).

Le potentiel industriel est là. Le potentiel minier aussi sous réserve de ne pas attendre qu’on manque de lithium pour démarrer des exploitations (délai de 10 ans). Je m’inquiéterais plus pour les délires de stockage massif pour pallier les ENRi des hurluberlus qui veulent nous fourguer sur 100% ENR ailleurs qu’en Norvège et en Islande. On changerait carrément d’échelle par rapport aux VE, et surtout ce serait en plus.

Le plus gros problème que peu semblent prêts à entendre concernant la vitesse de recharge, c’est que le but est de mettre dans la batterie de l’énergie qui est une puissance multipliée par une durée, et qu’à capacité égale, raccourcir la durée veut dire augmenter la puissance à des niveaux discutables. (la charge d’une batterie de téléphone en 5 minutes, pourquoi pas (c’est 400 ou 500W, à part que le téléphone va fondre, la puissance requise est celle d’à peu près n’importe quel appareil ménager; la charge en 5 minutes d’une bagnole, faut pas rêver ou alors charger tous les 50 km)

Edit : du coup, en pratique, et avec vos précisions, fry et fdorin, on est plutôt d’accord. De toute façon, les disruptions et révolutions, on n’en a pas eu depuis très longtemps.

#7

Super le CEA et ses travaux de 20 ans… Ca valait le coup effectivement de faire autant de recherches…

Ca valait le coup effectivement de faire autant de recherches…

Rappelez-moi ? Elles viennent et sont fabriquées OU, le batteries Li ion déjà ?

Au ouais, kémême !

#8

SI tu fais spécifiquement référence à la Norvège et à l’Islande je suppose que c’est lié aux formes de négations scientifiques que représentent les garanties d’origine et plus globalement les logiques de marché en Europe.

Dans l’idée de permettre un réseau public plus diversifié il semblait pourtant nécessaire d’inclure un dispositif de comptage complexifié : résultat les fonctions utiles de smart grid restent centralisées par dogmatisme autour de ce qui est économiquement admissible chez le banquier ou le jardinier.

Les hurluberlus du CEA réfléchissent malgré tout à superposer tout ce qui se trouve.

Enfin ton stockage mobile est déjà un énorme défi dont le réemploi est déjà possible et le plus se résout assez simplement en fuyant tout ce qui n’est pas sérieux (réseau public compris si nécessaire !).

#9

Les batteries ne sont pas utilisées que dans l’automobile. Avant le boom des véhicules électriques, c’était plutôt pour les smartphones. J’ai par exemple retrouvé cette ressource, datant de 2014. 8 ans après, on attend encore ces batteries censés supporter plus de 10000 charges capable d’être rechargé à 70% en 2 min…

L’industrialisation permet certes de réduire les coûts, mais pas forcément de faire des miracles non plus. Par exemple, en 2010 on envisageait l’utilisation de nano-tube avec une capacité 100 fois supérieure à celle des batteries lithium/ion. 12 ans plus tard, où est cette technologie ?

Idem pour les piles au graphène, dont on parlait déjà en 2011.

Utilisable dans la vraie vie et pas que dans les labo de recherche

C’est justement cela que je déplore !

Tu as raison de me corriger sur ce point. Il n’y en a pas aujourd’hui. Il y en a eu par le passé, et on ne sait pas s’il n’y en aura pas à l’avenir (sauf si tu sais me dire de quoi seront constitué les batteries).

Sachant que les métaux et terres rares ont généralement des propriétés physiques et chimiques très recherchées, il est fort probable qu’il y ait beaucoup de recherche à ce sujet en ce moment (mais je ne suis pas dans les labo pour le vérifier )

)

La question c’est à quel coût, qu’il soit économique ou écologie ?

En attendant, on y va à fond. Et quand je vois aujourd’hui qu’une Tesla peut avoir une batterie qui, a elle seule, atteint le poids d’une 4L (entre 430 et 600Kg pour la batterie d’une Tesla, et entre 500 et 700 kg pour une 4L), qu’il existe encore de nombreux obstacles technologiques et logistiques (nombres de borne de recharge, multiplication de la puissance du parc pour tenir compte de la montée en puissance des recharges, etc…) sans parler du recyclage, je me dis qu’on va droit dans le mur. Mais c’est pas un souci, le moteur est électrique, donc silencieux et n’émet pas de CO2 !

#10

Tesla c’est entre le milieu et le haut de gamme donc la question du poids est plutôt bien traité chez eux.

Le mur c’est comment dans 10 ans alimenter des millions des voitures pour les classes moyennes.

Et si jamais on doit le faire sérieusement en évitant les casseroles de l’industrie (recyclage, coûts du salariat, droit à polluer), avec quel courant nul en forçage radiatif (co2 et infrarouges) ce sera fait…

#11

L’échange d’une batterie vide contre une chargée est la seule solution que je voie à tous ces problèmes. Aussi rapide qu’un plein d’essence, possibilité d’étaler la puissance dans le temps et donc de produire l’électricité proche du site sans devoir installer une puissange phénoménale, déplacement de grandes quantités d’énergie simplement en déplacement les batteries d’un site à un autre, durée de vie des battteries augmenté et cycle de vie maîtrisé, réutilisation et recyclage facilité, et même stockage pour restitution au réseau en période de trafic faible. Et bien sûr, la recharge classique reste possible.

Mais pour ça, il faut imposer un standard aux constructeurs, et vu le chemin pris aujourd’hui, ça ne pourra plus se faire que par la force. L’autre point ensuite, c’est le prix des installations d’échange de batterie. Je suis d’accord que c’est un vrai problème, mais est-ce réellement plus un problème que tous ceux posés par la recharge ultra-rapide ? Pour ma part, je ne pense pas. A mon avis, au moment où on s’est rendu compte qu’on allait devoir mettre des stations-services partout, la même objection a du être soulevée plus d’une fois, et pourtant ça a fini par se faire quand-même avec le temps.

Pour finir, il m’est déjà arrivé de devoir attendre plus de 30 minutes à une station-service qui comportait pourtant presque 20 pompes. Le trafic sur l’autoroute à côté était soutenu mais pas ralenti, et il n’y avait pas de pénurie ou de grève annoncée. Je n’ose même pas imaginer ce qu’il se passerait si tout le monde avait sa voiture électrique avec ses 15 minutes de charge (et encore, je suis bien gentil de pas dire 30 minutes), ou le pic de puissance de dingue pour des recharges de 5 minutes, et l’horreur absolue par trafic encore plus chargé où même l’autoroute en arrive à se retrouver à l’arrêt.

#12

Je souffre de voir le mot “soufre” mal orthographié de la sorte…

#13

Et alors, par ce que à ton sens on a pas eu de révolution sur le sujet, il faut arrêter les recherches ? Ça serait ça la pur folie : ne pas essayer.

C’est comme la fusion nucléaire : c’est pas parce que aujourd’hui on a pas de solution viable qu’il ne faut pas essayer de le faire (cf ITER)…

#14

Ce n’est pas ce que je dis. Je dis qu’il faut juste ne pas prendre une direction (en l’occurrence, remplacer les voitures thermiques par de l’électrique) alors qu’il y a encore de nombreuses problématiques non résolues. Qu’il y ait des recherches oui, c’est normal et c’est sain. Qu’on exploite des avancées potentielles (donc non encore existantes) est très dangereux.

Comme je l’ai déjà rappelé, cela fais plus de 20 ans qu’on entend plus ou moins régulièrement des révolutions majeures dans le domaine des batteries, mais qu’on a rien aujourd’hui. Et on continue toujours à promettre monts et merveilles malgré le manque de retour et des avancées promises.

#15

On exploite pas des avancés potentielles, c’est parce qu’il y a eu des avancés substantielles que par exemple Tesla a pu proposer une voiture électrique qui est viable.

Et aujourd’hui rien t’obliges à rouler en électrique. (je roules moi même encore au thermique).

Et pour demain, il est impératif de forcer les constructeurs à investir aujourd’hui pour que demain on puisse sortir des énergies fossiles.

De plus, la recherche ne se suffit pas a elle même, il faut des mises en pratiques pour justement avoir des retours d’expériences.

#15.1

C’est viable car il y en a “peu” en circulation, relativement aux voitures thermiques. Remplacer le parc automobile actuel va demander une quantité astronomique en terme de production de ressources, que nous n’avons pas aujourd’hui.

Et donc demain le problème de pénurie risque fortement de toucher des matériaux comme le lithium ou surtout le cobalt, qui est un élément indispensable pour la fabrication des batteries d’aujourd’hui. Et personne ne peut prédire ce qui sera utilisé pour produire les batteries de demain.

Si dans 5 ans il y a une avancée majeure avec des batteries à base de manganèse par exemple, il va falloir booster les productions très très rapidement.

Et ce n’est pas parce qu’un élément est présent abondamment sur terre qu’il est facilement exploitable.

En 2035, la vente de voiture thermique sera interdit. Bref, c’est quasiment demain. Et quand on voit le temps nécessaire entre le moment où une découverte est faite et le moment où elle est industrialisable, je trouve qu’il y a moyens de s’inquiéter.

Comme dit dans un de mes précédents commentaires, cela fait des années que l’on nous promet des vitesses de charges x100 ou des capacités x10 et qu’on les attends toujours (pourtant, pour les téléphones portables, cela serait bien pratique)

Je n’ai jamais dit le contraire. Sauf que là, la bascule est programmée. Comme dit plus haut, en 2035, plus de vente de voiture thermique neuve. En attendant, il faut bien réaliser qu’aujourd’hui :

De ces deux affirmations, et sans changement des habitudes (ce que les gens détestent faire de toute façon) :

Autrement dit, d’ici 2035, non seulement il va falloir des avancées majeures au niveau des batteries, mais aussi de l’investissement massif dans les infrastructures. Quand on sait le temps que l’un ou l’autre peuvent prendre, il est tout à fait légitime d’être inquiet pour l’avenir.

#16

Non. C’est une recommandation de la Commission Européenne, nuance.

#16.1

Pardon, tu as raison. Merci de me corriger. En France, c’est pour l’instant fixé à 2040, et l’Europe veut que cela descende à 2035. Je croyais (à tord) que cette mesure était passée. Mea culpa

#17

Pas mal le sous-titre.

Merci pour l’article, c’est un sujet qui me tracasse vu la faible évolution et les besoins qui ont déjà commencé à exploser.

Tiens donc !

Sinon.

On m’a fait la remarque que les PEV ne sont pas performants avec comme référentiel les thermiques actuels.

Pour les PEV, les habitudes + aménagements ; je ne trouve pas ça déconnant de conduire de changer habitudes (moins vite, moins loin, conduite économique, recharges).

Après tout l’actuel système au combustible fonctionne sur une abondance sur le marché d’une ressource finie et de bon marché (sur les décennies précédentes j’entends).

Il n’y a pas d’équivalent, ça me semble logique que l’on ne puisse jouir de l’abondance et avoir une conduite décomplexée si on a pas cette abondance.

Qu’en pensez-vous ?

#18

Si on parle de mettre 60 à 200 bornes par aire de service, ce n’est pas pour rien (il faut que le nombre permette une rotation aussi rapide que les stations fossiles, donc x2 parce qu’il faut s’arrêter plus souvent qu’en VT, et x4 ou 5 pour la durée d’un arrêt.

Il y en a 16 millions dans le monde, le problème de l’augmentation n’étant pas la ressource mais le flux (on a très largement assez de lithium, mais il faut se dépêcher d’ouvrir des exploitations, si possible en EU si on veut en réduire l’impact)

Le cobalt est un élément dont on peut se passer pour les batteries, à l’inverse du lithium. (les R5 élec seront sans cobalt, la Tesla model 3 SR+ est sans cobalt, les peugeot ion et C0 n’en avaient pas, etc.). Une partie des recherches consiste à aller vers des matériaux moins rares et plus accessibles.

Le manganèse entre dans la composition des NMC, le type de batterie le plus répandu à l’heure actuelle.

Tu veux dire, comme le platine des pots catalytiques par exemple ? (il y a nettement plus de bordel dans les VT et dans la chaîne de production des carburants fossiles quand dans les VE, à commencer par les terres rares).

Pas vraiment, les plans d’électrification sont faits sur la base de la technologie actuelle.

Pour les bagnoles, de toute façon, on s’en tape, la puissance en pointe est trop importante.

Il faudra probablement changer d’habitudes quand même, la physique ne nous permet pas de faire n’importe quoi.

Déjà étudié, et quantifié par RTE dans son étude. Ça ajoute effectivement à la consommation, mais c’est gérable (d’autant que la charge peut se programmer en journée quand il y a des ENR, et la nuit quand il y a moins de consommation)

D’où les dimensionnements planifiés pour atteindre des dizaines voire centaines de prises par aire.

Qui est prévu et visiblement motivant vu le nombre de sociétés qui se développent pour le recyclage.

Les plans pour développer en Europe une activité complète de production des batteries, et une filière des semiconducteurs ne tombent pas par hasard (un peu tardivement à mon avis, mais il y aura de toute façon de la place pour tous vu que tous les gisements seront bons à exploiter).

Des avancées majeures non, les batteries actuelles sont largement suffisantes (poursuivre la densification des chimes existantes, et l’optimisation des BMS, aidera à la démocratisation). L’infrastructure est effectivement le nerf de la guerre, heureusement, après une sorte de flottement en 2019⁄2020 (fermeture de 80% de corridoor, ionity seul sur la charge rapide), 2021⁄2022 sont des années qui amorcent une très forte croissance de la charge rapide (arrivées de pls concurrents à ionity, notamment Fastned, et ouverture des superchargers tesla aux véhicules de toutes les marques).

Il faut rester vigilant (et que les pouvoirs publics le soient), mais pas pour autant s’inquiéter (on a mis 120 milliards dans des ENR, on va en mettre 45 dans la série EPR, les sommes pour l’infra de charge des VE est un cran en dessous en termes d’investissements).

Globalement, tu n’as pas tort mais tu surestimes très largement certaines difficultés, et tu sous estimes l’état de l’art des batteries de VE.

#19

Le problème des batteries qui ne partent pas dans les filières de recyclage, c’est un problème de l’électronique grand public et des piles rechargeables ou non du commerce. La batterie de VE, tu la mets pas dans ta poche pour aller la jeter dans un coin de forêt ou la balancer dans la poubelle de déchets ménagers …

#20

Globalement je suis plutôt d’accord avec toi donc je ne vais pas reprendre chacun des points ;)

Je concède que je suis loin d’être un spécialiste des batteries de VE et que je ne suis pas le sujet au jour le jour. Peut être que je sous estime l’état de l’art des batteries de VE. Cela ne change malheureusement pas vraiment mes propos sur l’usage de superlatif en tout genre lors d’annonce concernant les batteries en général et le manque de retour réel des années après.

Est-ce que je sous-estime les difficultés ? Je n’en suis pas sur. Il y en a beaucoup d’autres que je n’ai pas mentionné, qui seront d’ordre géo-politique et économique par exemple.

Il ne faut pas oublier qu’aujourd’hui par exemple, l’acquisition d’un véhicule électrique neuf est subventionné. Est-ce que cela sera le cas en 2040 (et non 2035 comme annoncé plus haut dans mes commentaires) ?

Si aujourd’hui l’électricité est bon marché en France, qu’en sera-t-il en 2040 ? Car même si notre électricité est majoritairement d’origine nucléaire, une partie des hausses de l’électricité est due à l’ouverture à la concurrence exigée par l’Europe, et l’obligation faite à EDF de vendre son électricité à très bas prix à des fournisseurs tiers.

Bref, il y a énormément de questions, tant technique, politique, économique et écologique à prendre en considération que oui, je suis inquiet pour l’avenir.

Les gens n’aiment pas changer leur habitude. C’est ce que l’on nomme la résistance au changement. C’est bien cela aussi une part du problème…

Ou alors il faudrait un élément disruptif, comme avec l’avènement des smartphones, où on est passé pour les téléphones portables à une autonomie qui était facilement d’une semaine (voire plus) à 1j.

#21

Je doute que ça marche si bien que ça, car on peut faire ça quand on a tout son temps sans devoir repartir un peu plus tard. Mais ce n’est pas toujours gérable qu’un jour tu puisses repartir au bout d’une heure, le lendemain au bout de 3h parce qu’il fait moche, une autre fois au bout de 4h parce qu’il est 19h et qu’il n’y a ni solaire ni creux de consommation… Et ça que ce soit à domicile ou sur une borne publique.

Déjà qu’il est difficile de faire accepter aux gens que la recharge est plus longue qu’en thermique, si en plus on ne sait jamais combien de temps elle va prendre…

#22

Même pour 2040, vu l’état des infrastructures (surtout au niveau électrique), je suis (très) loin d’être sûr qu’on pourra alimenter tous véhicules électriques…

#23

Je parle d’équiper les parkings longue durée (typiquement, le parking au boulot, etc.), là où savoir si ta charge prend 2h, ou 6h n’a pas une importance cruciale. Et surtout je vois ça par opposition au toujours trop facile yaka mettre des panneaux PV sur les toits des logements, alors que les véhicules sont rarement à la maison la journée, et que les habitants d’immeubles ne pourraient pas bénéficier de ce type d’installation.

Il faut bien comprendre une chose quand on passe au VE, la charge rapide à (très) haute puissance, c’est une charge qu’on utilise rarement (i.e. uniquement quand on part sur un trajet qui dépasse l’autonomie du véhicule chargé à 100%). Le reste du temps, tu charges quand tu as une prise dispo à un endroit où tu vas faire autre chose (tes courses, bosser, etc.). Tout voir par le prisme du remplacement des stations services par des bornes de recharge, c’est passer à côté de de ce que le VE change.

À ta place, je ne m’inquiéterais pas trop pour ça, actuellement, les subventions sont surtout des marges gratos pour les constructeurs (c’est étonnant comme les prix catalogues ou les remises quasi automatiques suivent le niveau des subventions )

)

C’est un problème, mais pour moi, le problème est exactement le même, probablement en pire pour les énergies fossiles, sachant qu’en prime ces dernières sont une hémorragie dans notre balance commerciale, alors que, pour reprendre ton exemple du nucléaire, ce dernier est une activité à la balance commerciale positive.

Moi aussi, mais plutôt globalement, et je vois l’électrification de nos usage comme une solution qui comporte effectivement des challenges auxquels il faut être attentifs, mais qui permet de résoudre au moins partiellement nos 2 problèmes : émissions de gaz à effet de serre, et dépendance aux ressources fossiles.

Quand une partie de l’industrie en rajoute en plus avec de la désinformation, ça n’aide pas (je vise particulièrement stellantis)

Je ne suis pas sûr que ta proposition de diviser l’autonomie des véhicules par 7 soit bonne :-P

#24

Tout à fait, le problème se pose aussi pour les énergies fossiles. Je note juste que l’argument “le plein électrique” est moins cher que le plein d’essence est certes vrai aujourd’hui, mais demain ?

Car le facteur de différence n’est pas énorme (non, ça ne coute pas 10x moins cher malheureusement), et surtout, l’électricité n’est pas taxé comme le sont les produits pétroliers. Par exemple, en 2019, c’était 37 milliards de revenu pour ces produits. Je vois mal l’Etat se passer de cette manne financière.

Donc quand on sera tout électrique, il y a fort à parier qu’une taxe surgira d’une manière ou d’une autre pour la recharge des voitures électriques

Malheureusement non. Tout dépend de comment est produite l’électricité. En France, on a le nucléaire, mais en Allemagne, ils rallument des centrales à charbon.

De plus, concernant les émissions de gaz à effet de serre, c’est une délocalisation. La voiture elle-même n’en produit plus en roulant. C’est un fait. Mais ce n’est pas pour autant que des gaz ne sont pas émis (central à charbon par exemple).

Je ne parlais pas de diviser l’autonomie par 7 bien sur. Les smartphones ça a fonctionné car on passait du simple téléphone qui ne permet que de téléphoner à celui qui permet presque de tout faire sauf le café.

Mais je vois mal les voitures aller plus vite (règlementairement, ça bloque ). Le seul élément qui pourrait être disruptif à mes yeux c’est le prix (genre, ça coute 100x moins cher). Dans ce cas là, je pense que les gens seront prêt à faire un petit effort et à changer leurs habitudes ;)

). Le seul élément qui pourrait être disruptif à mes yeux c’est le prix (genre, ça coute 100x moins cher). Dans ce cas là, je pense que les gens seront prêt à faire un petit effort et à changer leurs habitudes ;)

#25

Moi je vois au contraire tout à fait comment : l’importation massive d’hydrocarbures détruit l’économie française, ce qui ne serait pas le cas avec l’électrification. L’électricité reste très taxée (on paye des taxes en tant que telles, et le tarif régulé de vente largement surévalué par rapport au coût de revient pour permettre à des pseudos concurrents d’émerger). Et encore une fois, ce ne sont pas des importations, l’enjeu n’est absolument pas le même (et c’est comme pour la cigarette, le coût des impacts négatifs dépasse très largement le bénéfice des taxes).

Je vois mal comment, si ce n’est que l’infrastructure a un coût et que la recharge rapide supporte ce coût (déjà vrai et plus cher que les carburants fossiles sur certains fournisseurs).

Il en ont fermé plus qu’ils n’en ont rouvertes. Leur problème est surtout le transfert vers le gaz dont on voit mal quelle est l’étape suivante.

C’est vrai, sauf qu’au global l’impact du BEV reste positif, même avec un mix assez carboné.

Disons qu’avec les limites qu’on rencontre, pouvoir continuer à se déplacer avec un relatif confort est déjà bien. Mais c’est sûr que ce n’est pas en annulant d’une main ce qu’on fait de l’autre (“en même temps”) qu’on va pousser qui que ce soit à évoluer.

#26

Ce que tu dis tiens la route et est plausible. Reste à faire le bilan complet pour savoir si oui ou non c’est intéressant et si les bénéfices surpassent les effets négatifs.

L’avenir nous le dira. Pour ma part, j’ai du mal à me prononcer. D’une part, car je n’ai pas les chiffres, et d’autre part, car cela dépendra en grande partie de la politique et des infrastructures mis en place…